1、冲裁检验标准

1.1 对有可能造成伤害的尖角、棱边、粗糙要做去除毛刺处理。

1.2 图纸中未明确标明之尖角(除特别注明外)均为R1.0。

1.3 冲压加工所产生的毛刺,对于门板、面板等外露可见面应无明显凸起、凹陷、粗糙不平、划伤、锈蚀等缺陷。

1.4毛刺:冲裁后毛刺高L≤5%t(t为板厚)。

1.5 划伤、刀痕:以用手触摸不刮手为合格,应≤0.1mm。

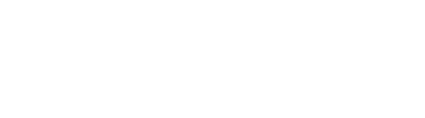

1.6平面度公差要求见表一

2 折弯检验标准

2.1 毛刺:折弯后挤出毛刺高L≤10%t(t为板厚)。

2.2 压印:看得到有折痕,但用手触摸感觉不到。(有特殊表面要求和镜面除外)

2.3 折弯变形标准按照《表二》及《表三》。

2.4折弯方向、尺寸与图纸一致。

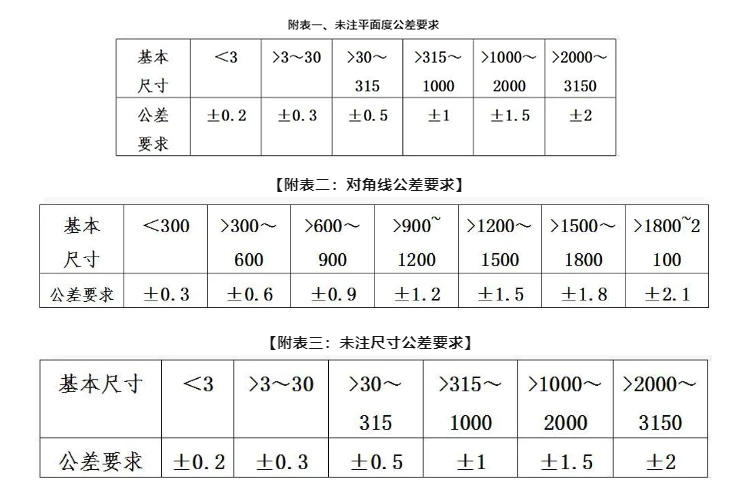

3 钣金加工件检验标准

3.1 尺寸:尺寸按图纸要求检验,尺寸公差见表三。

3.2.1焊缝应牢固、均匀,不得有虚焊、裂纹、未焊透、焊穿、豁口、咬边等缺陷。焊缝长度、高度均不允许超过图纸长度、高度要求的10%。

3.2.2 焊缝平滑,表面处理后不得出现堆起凸包、不均匀现象。

3.2.3工件焊接完毕后,不得存在焊渣、焊点、毛刺等,焊缝应光滑、平整。应保证工件的“边齐、面平”,包括工件上开口边缘的垂直平行度。

3.2.4焊接后,其它非焊接部位不允许有被焊渣、电弧损伤现象,表面焊渣、飞溅物需清除干净。

3.2.5箱体类表面处理后工件平面上焊缝不得比平面高,原则上打腻子后应该能掩盖住,看不出焊缝。

3.2.6工件在喷涂前应清除锈层、氧化皮、焊渣等杂物,对能经过喷丸处理的工件,必须经过喷丸处理。

3.2.7对于周转件,尤其是焊接后不再进行加工的平面,在焊接时必须严加防护,避免电弧损伤或焊渣损伤。

3.2.8工件喷涂时,保证表面均匀无流挂、无色差(喷漆表面颜色应与色板一致)、无漏喷等。

3.2.9喷完漆后的钣金件在运转过程中,防止划伤大平面,防止工件存放变形,如有划伤则需重新喷涂处理。

3.2.10对于焊接后需进行发蓝、电镀的钣金件,焊接完毕达到相关要求后,统一喷砂处理或抛光。周转过程中应严加防护,避免磕碰划伤,不得再进行打磨处理。

3.2.11图纸要求去应力退火的零件,焊接完毕后必须按要求进行去应力退火,并且零件放入炉里的时候,一定要放平,各支撑点都要贴实,不能有缺少重力支撑的地方,防止退火后工件的变形。

4.喷涂件外观检验标准

4.1 喷涂前工件表面处理要求:

需进行脱脂、除锈、磷化、清洗等处理。

4.2 工件表面无水印或残留的清洗液。

4.3 无油污、灰尘、纤维等会影响喷涂表面质量或附着力的不良现象。

4.4螺钉、螺纹孔经喷涂后的允收条件:

须保证螺杆、螺母、攻丝孔经喷涂后螺纹良好,装配顺利为合格。

5. 电镀件外观检验标准

部分配件采取热镀锌处理,电镀标准按国标或客户要求执行。外观明显无色差、起泡、镀层脱落、电镀生锈等缺陷。并按照相关的标准要求抽样做盐雾实验。

6. 丝印检验标准

6.1颜色

颜色与色板比较在色差范围内。色彩印刷应该有足够的遮盖力,以反射光观看,看不清下面的色彩和结构为准,印刷字符及色块的边缘不清晰度不大于0.1 。

6.2缺陷

色斑,夹杂物,色斑的长度不大于1,不许聚集,不允许有图案不清晰,字体不端正,拖墨,漏印,错位,重叠,少墨等不良现象。